在全球产业升级的浪潮中,中国的塑料工业正经历一场深刻的蜕变:

从以量取胜的“制造”,迈向以质和效为核心的“智造”。在这一转型过程中,高端改性塑料扮演着“新一代工业基石”的关键角色。

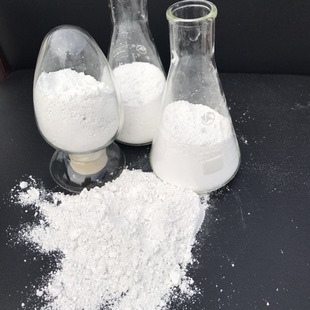

而就在这“基石”之中,一种曾经普通的矿物填料——硫酸钡,正悄然完成华丽转身,从“可选项”进阶为众多高端应用领域的“标配”填料。 硫酸钡的“智造”

内核:多面手如何解决核心痛点硫酸钡之所以能成为“标配”,在于它以一己之力解决了高端改性塑料的多个核心痛点,是一种典型的“性能倍增器”。

1. 精度与稳定性的“定海神针” 痛点: 注塑件收缩不均、翘曲变形,是影响产品精度和良品率的头号敌人。硫酸钡方案: 硫酸钡具有极低的收缩率和热膨胀系数。将其添加到塑料中(如PP、PA、PBT等),能像骨架一样牢牢锁定分子链,大幅减少成型过程中的内应力和尺寸变化。这意味着更精密的零部件、更高的装配成功率,为自动化“智造”打下坚实基础。

2. 表面“颜值”的担当者痛点: 普通填料会降低制品表面光泽,显得廉价,无法满足高端家电、汽车内饰的外观要求。硫酸钡方案: 尤其是经过精细加工的沉淀硫酸钡,其颗粒均匀、光稳定性好,能显著提高制品的表面光泽度和平滑度,甚至达到“镜面”效果。这种自带的美学属性,使其成为提升产品附加值的直接手段。

3. 力学性能的“增强剂” 痛点: 增加填料常常导致材料变脆,强度和韧性下降。硫酸钡方案: 硫酸钡在合理的填充下,能同时提升塑料的刚性、硬度和抗冲击韧性,实现难得的“刚韧平衡”。这使得工程师在设计轻量化部件时更有信心,确保在减薄的同时不失坚固。

4. 加工流动性的“助推器” 痛点: 高填充或复杂结构注塑时,熔体流动性不足,导致缺料、结合线明显等问题。硫酸钡方案: 硫酸钡的球形或近似球形颗粒能有效降低熔体粘度,改善流动性。这使得塑料能更快、更完整地充满模具的细微角落,提升生产效率的同时,也保证了复杂结构件的成型质量。