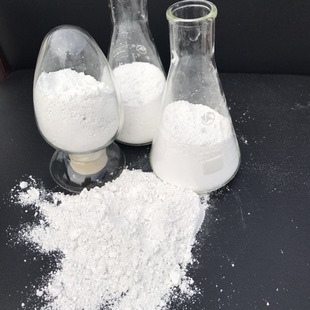

硫酸钡应用于工程塑料的优势

硫酸钡应用于工程塑料时,凭借其物理化学特性可显著提升材料综合性能,核心优势如下:

1. 力学性能强化

增强刚性与硬度:硫酸钡硬度达 3-3.5 莫氏硬度,均匀分散于塑料基体中形成刚性骨架,提升制品抗弯曲、抗压缩性能。例如,在尼龙(PA)中添加 10%-15% 硫酸钡,弯曲模量可提升 20%-30%,适用于齿轮、轴承等结构件。

改善抗冲击性:通过粒径匹配(如亚微米级),硫酸钡可分散应力集中点,减少脆性断裂风险,使聚丙烯(PP)复合材料冲击强度提高 15%-20%。

2. 热性能优化

提升热稳定性:高温(200℃以上)下结构稳定,抑制塑料基体热分解,延长工程塑料在高温环境(如汽车引擎部件)中的使用寿命。

降低线性膨胀系数:硫酸钡热膨胀系数低(约 10×10⁻⁶/℃),可减少制品因温度波动导致的尺寸变形,提升精密零件(如电子接插件)的尺寸精度。

3. 加工与成本优势

低吸油值易分散:吸油值≤15mg/g,在挤出、注塑过程中流动性好,降低螺杆扭矩与能耗,同时避免填料团聚导致的表面缺陷(如熔接痕、气泡)。

高填充降本:价格低于玻纤、碳纤等增强填料,可替代 20%-30% 树脂用量,降低原料成本。以 ABS 为例,添加 20% 硫酸钡可使成本降低 10%-15%,同时维持拉伸强度≥45MPa。

4. 功能性拓展

阻燃协同增效:本身不燃且能抑制烟雾产生,与阻燃剂(如溴系、磷系)复配时,可提升工程塑料阻燃等级(如 UL94 V-0),适用于电子电器外壳。

射线屏蔽能力:对 X 射线、γ 射线有屏蔽作用,可用于医疗设备(如 CT 机部件)或核工业用工程塑料,保障人员安全。

5. 表面与光学性能提升

改善表面光洁度:类球形颗粒促进塑料熔体流平,使制品表面粗糙度(Ra)降低至 0.8μm 以下,适用于外观件(如汽车保险杠、家电面板)。

光学稳定性:高纯度硫酸钡(Fe₂O₃≤0.01%)不泛黄,长期暴露于紫外线下仍保持色泽稳定,提升户外制品(如充电桩外壳)的美观性。

典型应用场景

塑料种类 应用示例 核心优势

尼龙(PA) 齿轮、轴承 耐磨耗、热稳定性提升 30%

聚丙烯(PP) 汽车蓄电池外壳 阻燃等级达 V-0、成本降低 12%

聚碳酸酯(PC) 光学透镜、防弹玻璃 透光率≥85%、抗冲击性提升 25%

聚苯硫醚(PPS) 高温连接器 耐 260℃高温、尺寸精度误差≤0.05mm

总结

硫酸钡通过力学增强 - 热稳提升 - 成本优化 - 功能拓展的多维作用,成为工程塑料领域的高效填料。实际应用中,需根据塑料基材特性(如极性、加工温度)选择合适粒径(通常 0.5-5μm)与表面处理(如偶联剂改性),以最大化发挥其协同效应,推动轻量化、高性能工程塑料的发展。

推荐产品

联系人:王经理 电话:0371-67971728 手机:13607646925

网站备案号: 豫ICP备2021028717号-1