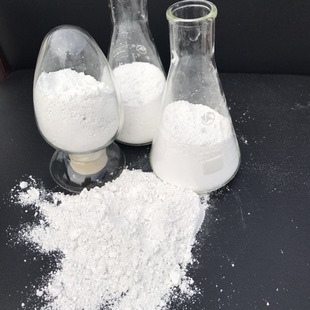

硫酸钡应用于粉末涂料中做高光钡的优势

硫酸钡作为高光钡应用于粉末涂料时,凭借其独特的光学特性与物理性能,成为提升涂层光泽度、鲜艳度及综合品质的核心材料,其核心优势如下:

一、卓越光学性能:打造镜面级高光效果

1. 高折射率增强反光效率

硫酸钡的折射率高达 1.64,接近多数树脂(如聚酯、环氧树脂)的折射率(1.5-1.6),两者搭配时可形成高透光率体系。光线穿透涂层时,硫酸钡颗粒与树脂界面产生有效折射和反射,使涂层表面呈现明亮高光质感(光泽度可达 80GU 以上),媲美溶剂型涂料的镜面效果,适用于汽车轮毂、家电面板等高装饰性场景。

2. 粒径精细化控制光泽度

通过纳米级或亚微米级粒径筛选(通常≤2μm),硫酸钡可在涂层中实现均匀分散且无显著散射,避免因颗粒粗大导致的光线漫反射。例如,添加 5%-10% 的超细硫酸钡到高光粉末涂料中,可使涂层表面平整度提升 30%,光泽度波动控制在 ±5GU,满足高端家具、奢侈品包装等对光泽一致性的严苛要求。

二、物理性能优化:光泽与耐用性兼得

1. 表面平滑度提升

硫酸钡颗粒呈类球形或立方晶型,且表面光洁度高,在粉末涂料熔融流平过程中可充当 “微观滚珠”,促进树脂均匀铺展,减少橘皮、缩孔等缺陷。涂层表面粗糙度(Ra)可降低至 0.5μm 以下,形成如镜面般的光滑触感,同时减少灰尘、污渍附着,便于清洁维护(如电梯面板、厨房电器)。

2. 硬度与耐磨性增强

尽管侧重光学性能,硫酸钡仍具备 3-3.5 莫氏硬度,可有效提升涂层的抗划伤能力。在高光家具涂层中,添加硫酸钡的样品经 2H 铅笔硬度测试,划痕深度比未添加样品降低 40%,适用于高频接触场景(如桌面、柜门)。

3. 耐候性与化学稳定性

硫酸钡的惰性化学结构使其在高光涂层中可抵御紫外线、酸雾等侵蚀,抑制光泽衰退。实验数据显示,添加硫酸钡的高光粉末涂层经 1000 小时氙灯老化测试后,光泽保持率达 95% 以上,显著优于未添加体系(80% 以下),适合户外高光泽装饰(如铝合金幕墙、汽车原厂漆)。

三、加工与成本优势:适配性与经济性兼顾

1. 低吸油值提升施工效率

硫酸钡吸油值低(≤15mg/g),在配方中可大量填充(通常 10%-20%)而不显著增加体系粘度,避免因填料吸油导致的涂料熔融流动性下降。例如,在静电喷涂工艺中,含硫酸钡的高光粉末涂料上粉率可达 90% 以上,且一次成膜厚度均匀(60-80μm),减少返工率。

2. 替代贵金属降低成本

相比传统高光填料(如二氧化钛、玻璃微珠),硫酸钡价格低 30%-50%,且可通过部分替代钛白粉(替代比例 10%-15%)降低白色颜料用量,同时维持涂层白度(CIE L*≥90)和遮盖力。以年产 1000 吨高光粉末涂料计算,使用硫酸钡可节约原料成本约 50 万元 / 年。

3. 环保与安全合规

硫酸钡无重金属、符合 RoHS/REACH 等环保标准,可用于食品接触场景(如餐具、厨具涂层),拓展了高光粉末涂料在消费品领域的应用空间。

四、典型应用场景

领域 应用示例 核心优势

汽车工业 原厂漆、轮毂高光涂层 光泽持久(≥5 年)、耐石击性提升 20%

家电制造 冰箱面板、空调外壳高光喷涂 表面易清洁、抗指纹残留、色彩鲜艳度提升 15%

建筑装饰 铝合金门窗、幕墙高光粉末 耐候性达 15 年以上、抗酸雨腐蚀

家具家居 高端橱柜、卫浴镜面涂层 硬度高(≥2H)、光泽均匀性 ±3GU

总结

硫酸钡作为高光钡在粉末涂料中的应用,突破了传统消光填料的性能边界,通过光学设计 - 物理增强 - 成本优化的三维协同,实现了高光泽、高耐用性与经济性的平衡。未来,随着超细粉碎技术(如纳米研磨)的进步,硫酸钡在超高光(光泽度>100GU)和特殊效果(如金属闪光)粉末涂料中的应用将进一步拓展,推动绿色环保型高光涂层的技术革新。

推荐产品

联系人:王经理 电话:0371-67971728 手机:13607646925

网站备案号: 豫ICP备2021028717号-1