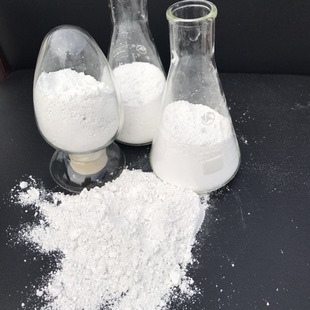

谈一谈改性塑料的加工工艺对硫酸钡的性能有何要求

改性塑料的加工工艺(如挤出、注塑、吹塑、滚塑等)对硫酸钡的性能有特定要求,这些要求直接影响加工效率、产品质量及性能稳定性。以下是核心加工工艺对硫酸钡的性能需求解析:

一、粒径与粒径分布

1. 挤出工艺(如管材、板材、型材)

要求:粒径适中(通常 1-5μm),分布窄,避免大颗粒堵塞模头或导致熔体破裂。

原因:挤出过程中物料需通过狭窄模口,大颗粒(>10μm)可能引起螺杆磨损或制品表面粗糙(如管材出现 “鲨鱼皮” 现象)。

案例:在 PE 管材改性中,使用 2μm 硫酸钡可确保挤出压力稳定,管材内外壁光滑度提升。

2. 注塑工艺(如复杂结构件)

要求:超细粒径(≤2μm),分散均匀,避免充模时因填料团聚导致缺料或熔接痕。

原因:注塑模具结构复杂,超细硫酸钡可随熔体填充至模具细微结构(如齿轮齿纹),同时减少应力集中导致的开裂。

案例:在 ABS 注塑件中,纳米硫酸钡(≤100nm)可使制品表面粗糙度(Ra)从 1.2μm 降至 0.5μm,满足高光洁度需求。

二、表面处理与相容性

1. 所有热加工工艺(挤出、注塑、吹塑等)

要求:必须经过表面改性(如硬脂酸、钛酸酯偶联剂、硅烷偶联剂处理),降低表面能,增强与树脂的界面结合力。

原因:未改性硫酸钡为亲水无机填料,与疏水树脂(如 PP、PE)相容性差,易导致分散不均、制品力学性能下降(如拉伸强度降低 20% 以上)。

数据:经钛酸酯偶联剂处理的硫酸钡,与 PP 的接触角从 120° 降至 65°,熔体粘度降低 15%,冲击强度提升 25%。

2. 高填充工艺(填充量>30%)

要求:表面包覆层致密,避免填料间 “架桥” 现象,确保高填充下的熔体流动性。

案例:在 PVC 电缆料中填充 40% 硫酸钡时,经硅烷改性的填料可使熔体流动速率(MFR)保持在 5-8g/10min,而未改性填料会导致 MFR<2g/10min,无法正常挤出。

三、吸油值与流动性

1. 挤出吹塑(如中空容器)

要求:吸油值≤12mg/g,避免因吸油过多导致熔体粘度激增,影响吹塑成膜均匀性。

原因:吹塑过程中熔体需快速膨胀成膜,高吸油值(如>20mg/g)会消耗大量树脂,导致膜壁厚度不均、破孔率增加。

数据:吸油值 10mg/g 的硫酸钡用于 PE 吹塑薄膜,膜厚偏差≤±3%,而吸油值 20mg/g 的填料会使偏差扩大至 ±8%。

2. 注塑成型(薄壁制品)

要求:吸油值低 + 粒径小,协同降低熔体粘度,确保短时间内充模完成。

案例:在注塑手机外壳(壁厚≤1mm)时,使用吸油值 8mg/g 的纳米硫酸钡,充模时间可缩短至 8 秒,而常规填料需 12 秒以上,易导致制品缺料。

四、热稳定性与化学惰性

1. 高温加工工艺(如 PA、PC 改性,加工温度>250℃)

要求:纯度高(Fe₂O₃≤0.01%)、热分解温度>1600℃,避免高温下与树脂反应或杂质导致制品泛黄。

原因:PA66 加工温度约 280℃,若硫酸钡含 Fe²+ 等杂质,可能催化树脂氧化,使制品颜色从白色变为淡黄色,力学性能下降。

检测指标:通过热重分析(TGA)验证,硫酸钡在 300℃下质量损失≤0.1%,确保高温稳定性。

2. 阻燃改性工艺(与阻燃剂复配)

要求:化学惰性强,不与阻燃剂(如 Sb₂O₃、APP)发生化学反应,避免阻燃效率下降。

案例:在阻燃 ABS 中,硫酸钡若含游离碱(pH>9),可能与溴系阻燃剂反应生成 HBr 气体,导致阻燃等级从 V-0 降至 V-2。

五、形状与硬度

1. 滚塑工艺(如大型容器)

要求:颗粒呈类球形,硬度≤3.5 莫氏硬度,避免磨损滚塑模具。

原因:滚塑模具通常为铝制,不规则形状或高硬度填料(如石英砂)会加速模具内壁磨损,而球形硫酸钡可降低摩擦系数 30% 以上。

2. 纤维增强工艺(与玻纤、碳纤复配)

要求:硬度略低于纤维(硫酸钡 3-3.5 莫氏硬度 vs 玻纤 6.5 莫氏硬度),避免填料磨损纤维表面,削弱增强效果。

数据:在玻纤增强 PP 中,使用硫酸钡比碳酸钙可使玻纤断裂强度保留率从 75% 提升至 85%,因前者对纤维磨损更小。

六、加工工艺与硫酸钡性能匹配表

加工工艺 核心性能要求 推荐硫酸钡规格 检测 / 改性关键点

挤出(管材) 粒径 1-3μm、吸油值≤15mg/g、表面偶联 D50=2μm,硬脂酸改性,pH=6-8 熔体流动速率(MFR)、分散度

注塑(精密件) 纳米级(≤100nm)、表面硅烷改性 D50=80nm,硅烷偶联剂包覆,白度≥95 粒径分布(Span 值<1.5)、冲击强度

吹塑(薄膜) 球形颗粒、吸油值≤10mg/g 球形,D50=1.5μm,吸油值 8mg/g 薄膜透光率、雾度

高温改性(PA) 纯度≥98%、热稳定性>300℃ BaSO₄含量≥98.5%,TGA 失重≤0.05%(300℃) 铁含量、灼烧残渣

总结

改性塑料加工工艺对硫酸钡的性能要求本质上是 “适配树脂特性、保障加工流畅性、提升制品性能” 的综合平衡:

粒径与表面处理是基础,决定分散性与相容性;

吸油值与热稳定性是关键,直接影响加工效率与产品质量;

形状与硬度是补充,适配特殊工艺需求(如模具保护、纤维协同)。

实际应用中,需通过小试验证(如挤出胀大比、注塑压力曲线)确定最优硫酸钡规格,避免因填料选择不当导致工艺调试成本增加或产品不合格。

推荐产品

联系人:王经理 电话:0371-67971728 手机:13607646925

网站备案号: 豫ICP备2021028717号-1