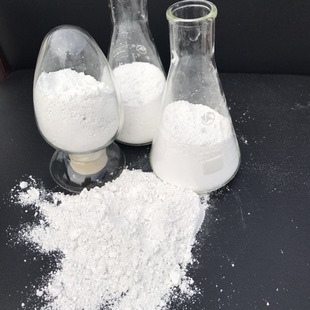

高光钡在粉末涂料的“高光“用法

一、高光钡的核心作用原理

增强流平性与光泽

高光钡的超细粒径(如 1-1.5μm)和窄粒度分布,可改善涂料熔融时的流动性,减少表面缺陷(如橘皮、缩孔),形成光滑平整的漆膜。

其高白度(≥91%)和折射率(约 1.64)能提升涂层反射率,显著增强光泽度(可达 80-90 度)。

协同钛白粉增效

在配方中与钛白粉按比例复配(通常替代 10%-30% 钛白粉),可通过 “隔离效应” 使钛白粉颗粒分散更均匀,减少团聚,从而在降低成本的同时保持遮盖力。

提升化学稳定性

高光钡化学惰性强,耐酸碱性优异,可保护漆膜长期免受环境侵蚀,维持光泽稳定性。

二、配方优化策略

添加比例控制

推荐用量:占涂料总量的 20%-40%(具体根据光泽需求调整)。

替代部分树脂或其他填料(如碳酸钙),平衡成本与性能。

表面处理选择

优先选用经偶联剂(如硅烷)或硬脂酸改性的高光钡,增强与树脂的相容性和分散性,避免团聚。

粒径匹配

高光需求:选择 D50 为 1-1.5μm 的超细高光钡(如摘要 1 中的 BZ-3000 型),确保涂膜细腻。

特殊效果:搭配纳米级高光钡可进一步提升光泽均匀性。

三、施工工艺要点

混合分散

采用高速混合机或双螺杆挤出机,确保高光钡与树脂、颜料充分分散,避免局部团聚影响光泽。

静电喷涂参数

电压:调整至 60-80kV,确保粉末均匀吸附于基材表面。

喷枪距离:控制在 20-30cm,减少粉末反弹,提高上粉率。

固化条件

适当延长熔融流平时间(如 180-200℃固化 10-15 分钟),促进涂层流平,形成镜面效果。

四、注意事项

避免过量添加

过量使用可能导致涂层脆性增加或耐冲击性下降,需通过实验确定最佳比例。

搭配助剂

添加少量流平剂(如丙烯酸酯类)或消泡剂,进一步优化表面平整度。

基材预处理

确保基材表面清洁、光滑,避免油污或粗糙影响最终光泽。

五、应用场景举例

家电外壳:用于高光 PP 或尼龙制件,提升表面亮度与质感。

汽车零部件:与金属颜料配合,打造高光泽金属效果。

木器家具:增强涂膜透明度与光泽,替代部分清漆成本。

总结

高光钡在粉末涂料中的高光用法需通过配方设计(粒径选择、比例优化)、工艺控制(分散、喷涂参数)及表面处理协同实现。其核心优势在于低成本提升光泽度、流平性及化学稳定性,适用于对外观要求高的工业与民用领域。实际应用中建议结合小样测试调整方案。

推荐产品

联系人:王经理 电话:0371-67971728 手机:13607646925

网站备案号: 豫ICP备2021028717号-1